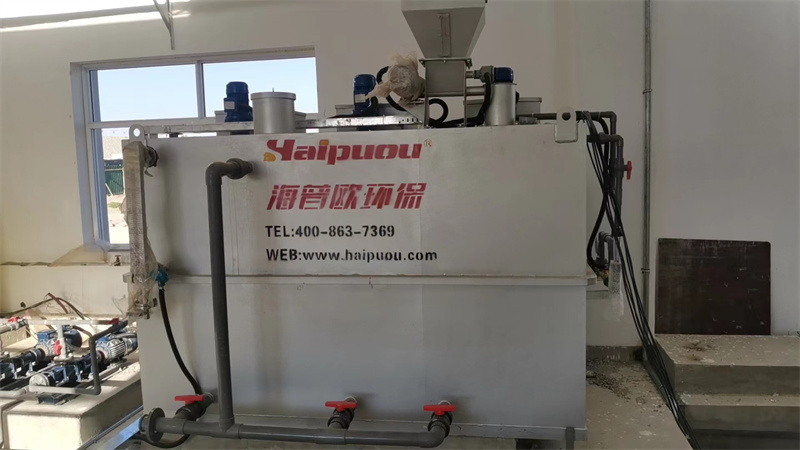

自动加药装置:工业流体处理的智能控制中枢

在 "碳达峰、碳中和" 战略驱动下,工业流体处理正经历从 "经验控制" 到 "精准调控" 的范式变革。自动加药装置作为水质净化、流程控制、设备防护的核心装备,通过融合传感器技术、智能算法、精密执行机构,实现了化学药剂的动态配比、精准投加与全流程监控。据 Global Market Insights 数据,2024 年全球自动加药装置市场规模达 47 亿美元,年复合增长率 19.2%,其中水处理领域占比 58%。中国作为全球最大的工业水处理市场,2024 年新装自动加药装置超 12 万台,国产化率突破 75%,标志着产业进入技术成熟期。

-

多参数在线监测:

-

水质指标:pH(0.01 级精度)、电导率(±0.5%)、浊度(0.1NTU)、余氯(0.01mg/L)

-

工艺参数:流量(±0.3%)、压力(±0.1% FS)、温度(±0.2℃)

-

传感器融合技术:

-

电化学传感器阵列(响应时间<5s)

-

超声波液位计(精度 ±0.1%)

-

视觉识别模块(药箱液位 AI 识别,误差<2%)

|

层级

|

技术方案

|

性能指标

|

|

决策层

|

自适应 PID + 模糊控制算法

|

调节精度 ±2%

|

|

|

基于机理模型的药剂投加量计算(公式:Q=K×ΔC×Qw/(C×η))

|

模型误差<5%

|

|

执行层

|

电磁隔膜计量泵(精度 ±1%,冲程频率 0-120spm)

|

最小稳定流量 0.1L/h

|

|

|

智能三通阀(响应时间<300ms,泄漏量<0.01% KV)

|

流量调节比 100:1

|

|

通信层

|

工业 4.0 协议:Modbus RTU/Profibus DP/OPC UA

|

数据更新频率 100ms

|

|

|

5G DTU 远程传输(支持断点续传,误码率<10^-6)

|

远程控制延迟<500ms

|

-

计量泵技术突破:

-

陶瓷柱塞 + PTFE 隔膜(寿命>8000h)

-

变频驱动(0-100% 线性调节,能耗降低 40%)

-

防结晶设计:

-

超声波防堵装置(振动频率 40kHz)

-

双螺旋搅拌系统(转速 0-300rpm 可调)

-

安全防护系统:

-

双重液位保护(超声波 + 浮球开关)

-

泄漏检测(电导式传感器,响应时间<200ms)

-

过压保护(爆破片 + 安全阀组合,精度 ±5%)

-

解决方案:

-

基于神经网络的投药量预测模型(输入:浊度 + 流量 + pH)

-

动态配比系统(PAC 浓度实时监测,自动稀释)

-

成效:

-

药剂单耗降低 28%(从 20mg/L 降至 14.4mg/L)

-

出水浊度标准差<0.5NTU(国标<3NTU)

-

人工巡检频次从 4 次 / 日降至 1 次 / 周

-

痛点:结垢控制(钙硬度>800mg/L),传统人工加药偏差>30%

-

技术创新:

-

结垢风险指数(Langelier 饱和指数)在线计算

-

缓蚀阻垢剂脉冲投加(频率 0.5-2Hz 可调)

-

成果:

-

换热器换热效率提升 18%(年节省电费 96 万元)

-

排污量减少 42%(年节水 12 万吨)

-

系统清洗周期从 3 个月延长至 1 年

-

需求:注射用水臭氧消毒(残留量 0.05-0.3mg/L)

-

解决方案:

-

臭氧浓度闭环控制(PID + 前馈补偿)

-

紫外分光光度法在线检测(精度 ±0.01mg/L)

-

价值:

-

臭氧利用率提升 65%(单批次成本降低 4.2 万元)

-

水质合格率 100%(符合 USP<1231>标准)

-

实现 FDA 21 CFR Part 11 电子签名追溯

-

挑战:胍胶溶液配制(黏度 100-500mPa・s),人工配液合格率<75%

-

技术应用:

-

在线黏度计(旋转式,精度 ±2%)

-

高速剪切混合器(线速度 20m/s,混合时间<10s)

-

成效:

-

配液合格率 99.2%,支撑剂沉降率下降 83%

-

单井压裂液用量减少 15%(年节省成本 2300 万元)

-

实现 API 16Q 体系认证

-

工艺要求:硫酸(H2SO4)浓度控制(95%-98%),精度 ±0.5%

-

创新方案:

-

密度 - 电导率联合测量(温度补偿算法)

-

质量流量计动态配比(精度 ±0.1%)

-

成果:

-

酸碱消耗降低 31%(年节省化学品费用 1800 万元)

-

电阻率波动<0.1MΩ・cm(目标>18MΩ・cm)

-

支持 SEMI S2/S8 安全标准

-

AI 算法升级:

-

基于 Transformer 的多变量预测模型(预测提前量 4-8 小时)

-

强化学习动态优化(药剂成本降低 20%-35%)

-

数字孪生应用:

-

全流程虚拟仿真(误差<3%)

-

故障预诊断(准确率 98.5%,预警提前 72 小时)

-

能量回收技术:

-

计量泵余压发电(效率>85%,能耗降低 15%)

-

变频驱动智能休眠(待机功耗<5W)

-

热力学优化:

-

夹套式药箱温控(精度 ±0.5℃,能耗降低 40%)

-

绝热混合技术(温升控制<0.3℃)

-

耐腐蚀材料:

-

全氟醚橡胶密封(耐温 - 50℃~200℃,抗强酸强碱)

-

钛合金叶轮(寿命>10 年,耐 Cl⁻浓度>10 万 ppm)

-

防爆设计:

-

Ex d IIB T4 Gb 防爆认证(适用于 Zone 1 危险场所)

-

本质安全电路(能量限制<1.2V・A)

-

环保工艺:

-

无溶剂焊接(激光焊接替代传统胶接)

-

水性防腐涂料(VOC 排放<50g/L)

-

循环经济:

-

药箱模块化设计(90% 组件可回收)

-

退役装置翻新再造(成本降低 60%)

-

应对:主导制定《工业自动加药装置技术规范》(GB/T 43285-2024)

-

测试认证:

-

计量精度测试(ISO 9001:2015)

-

长期运行稳定性测试(连续运行 10000 小时无故障)

-

创新:

-

模块化设计平台(3 大系列、12 种模块、50 + 配置组合)

-

配置器软件(用户自主选型,报价响应时间<30 分钟)

-

解决方案:

-

云平台远程运维(连接超 5 万台设备,故障自动派单)

-

预测性维护(基于 PHM 技术,备件库存降低 40%)

-

药剂配方订阅服务(AI 自动生成最优配方)

-

全链条数字化:

-

与 SCADA、BMS 系统深度集成(支持 OPC UA/Azure IoT 协议)

-

构建 "水源 - 处理 - 回用" 全流程数字孪生体

-

技术跨界融合:

-

与区块链结合(药剂溯源链,防伪精度 99.99%)

-

集成微型光谱仪(多组分实时分析,检测限<0.1ppm)

-

产业生态构建:

-

打造工业流体管理云平台(连接 1000 + 化学品供应商)

-

开发按效付费模式(水质达标率与服务费挂钩)

-

建立行业共享数据库(涵盖 5000 + 应用场景解决方案)

作为工业流体处理的 "智能大脑",自动加药装置通过精准控制实现了资源节约、效率提升与环境友好的多重目标。在中国 "十四五" 节水型社会建设规划中,明确要求 2025 年工业水重复利用率达 94%,这对自动加药技术提出了更高要求。随着 AI、5G、新材料技术的深度赋能,自动加药装置正从单一设备向 "智慧流体管家" 升级,预计到 2030 年全球市场规模将突破 120 亿美元。中国企业凭借在传感器、精密制造、工业软件领域的综合优势(核心部件国产化率>80%),已形成从研发、制造到服务的完整产业链,在全球竞争中占据领先地位。未来,自动加药技术将深度融入工业互联网体系,成为支撑绿色制造、循环经济的关键使能技术,为全球可持续发展作出重要贡献。

污水处理设备