| 集团官网 海普欧首页

|

|

|

|||||||

淤泥是由原废水中的固体物质和处理废水时产生的固体物质组成的。但经过浓缩、消化后,污泥仍有大约95%~97%的含水率,且体积仍然很大;污泥脱水可以进一步去除污泥中的空隙水和毛细水,并使其体积减小;通过脱水处理,污泥的含水率可以降至70%~80%,其体积为原体积的1/10~1/4,有利于后续的输送和处理。

泥浆机械脱水的方法主要有过滤脱水、离心脱水、压榨脱水等。滤式脱水又有真空过滤和压力过滤;离心脱水用离心机;挤压式脱水用螺旋压榨机或滚压机。压力过滤和离心脱水是常用方法。

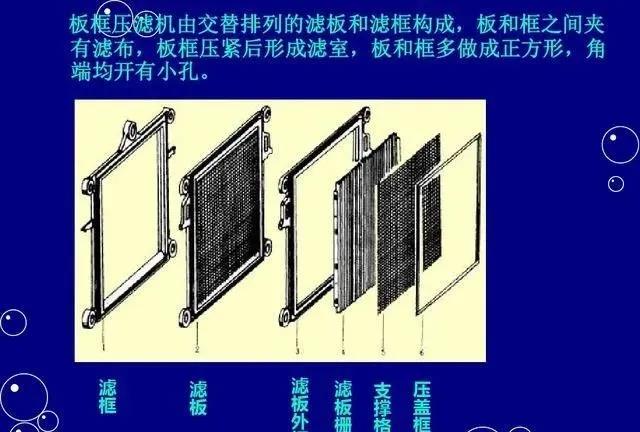

淤泥过滤脱水是以淤泥两面的压差作为推动力,迫使污泥水分通过淤泥过滤形成滤液,而固体微粒则在淤泥表面形成滤饼,从而实现淤泥脱水。片框式压滤机是首先用于化工脱水的设备。片框式压滤机是一种间歇式固液分离设备,它由机架、滤板、传动系统等组成,由滤板、滤框排列成滤室,在料泵的压力作用下,将料液送入每一个滤室,并通过一个过射子介质,将固体和液体分离。在化工,染料,石油,陶瓷,制药,制糖,食品,淀粉,胶质,涂料,冶金和所有工业中都有广泛的应用。其分离效果好,适用范围广,操作简单,节省投资,特别是对粘细物料的分离,有其不可比拟的优势。

1.机座。

采用尾板丝母支座与横梁相连,支撑滤板和驱动机构。

2.过滤制度。

包括过滤板和过滤布。通过一台泵将待滤悬浮液输送到各个压紧过的滤室,其中悬浮液通过滤布,通过每一块滤板上的滤液孔排出体外,悬浮液中的固体颗粒聚集在滤室内,逐渐形成滤饼,滤饼在滤室内充满滤室,即完成一次过滤循环。

3.平板框架压滤机的工作原理

适用于固液分离。压滤后的泥饼具有较高的固含量,分离效果好。固液分离的基本原理是:混合液通过过滤介质(一种布料),固体停留在布料上,逐渐堆积在布料上形成过滤泥饼。并且,黄油部分渗入滤布中,变成不含固体成分的清液。

分析|板框压滤机

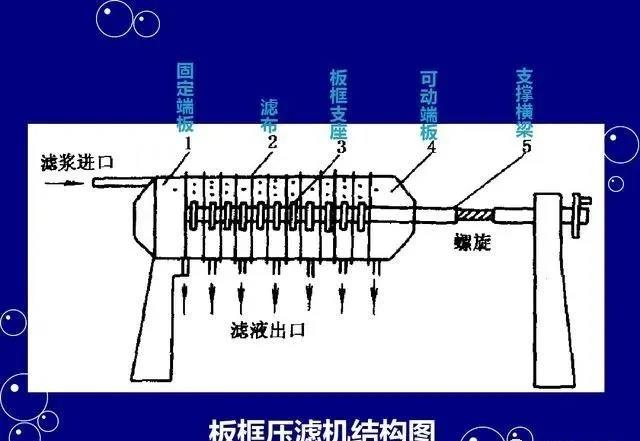

4.压片机架结构图。

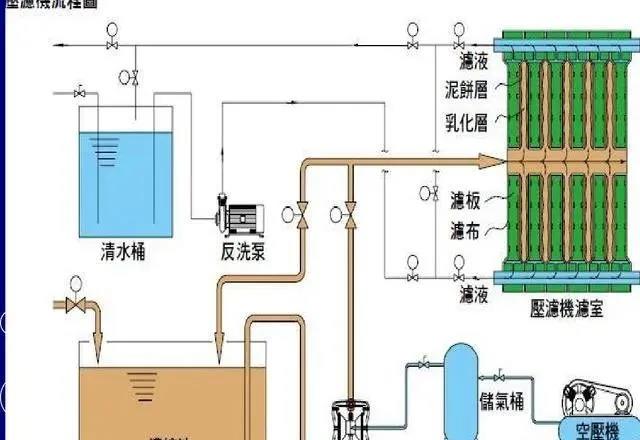

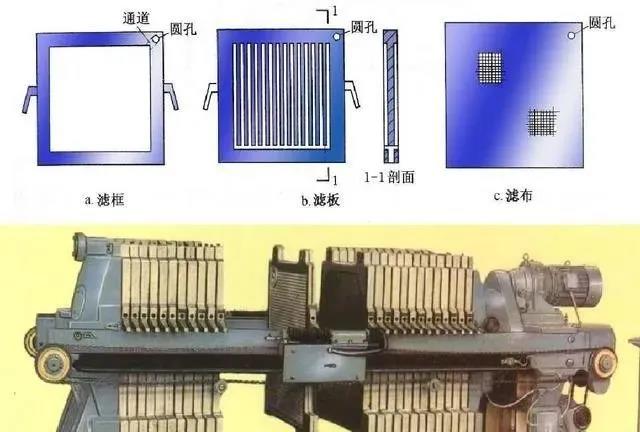

压滤机的滤框、滤板和滤布结构示图1,其中(a)为滤框,(b)为滤板,(c)为滤布。在图2中可以看到板框式压滤机的结构图,图3中显示了板框式压滤机及其附属设备的布置,除了板框式压滤机的主机外,还包括进泥系统、投药系统和压缩空气系统。

分析|板框压滤机

过滤框,过滤板,过滤布结构示意图。

分析|板框压滤机

分析|板框压滤机

平板框架压滤机结构图。

分析|板框压滤机

5.平板框架压滤机安全操作规程

(1)在压滤之前,先检查滤板、滤框和滤布是否有损坏、折叠现象,运动处要润滑。

(2)卸渣时应仔细清理滤框,矿浆入孔,滤板、滤液出孔。

(3)必须确保自动控制系统的反馈信号装置(如接近开关、电接点、压力表)动作的

准确性和可靠性,如果出现故障应及时修理或更换。

(4)保持压滤机表面干净,防止生锈。

(5)液压系统的维护主要是对液压油的质量和数量、液压元件及各接触面的密封性能等进行检查。

(6)滤板过滤框在机架上的排列次序为:止推底板起~过滤框~过滤板~过滤框-压紧板。

(7)板形过滤框在机架上安装完毕后,启动电机将手动换向阀打到压紧位置即可。

(8)当达到规定的压力时,自动停止并保持压力,液压站电机停止,进入保压状态。

(9)进入保压状态后,检查各管道的开闭状态,确认无误后,启动给料泵,缓慢打开给料阀。

(10)松开滤板,卸下滤饼。开始油泵时,先将手动换向阀置于压紧位置,松开锁母,然后将手动换向阀置于中间位,暂停几秒钟,然后将手动换向阀置于反回位。回压后,停止油泵工作。

(11)压紧板退出后,将滤板(框)逐个拉出,同时卸下滤饼、清滤布、清理滤板、保持滤板密封面清洁。

但板框式压滤机在压滤时,泥浆往往不能自动排出。为何板框式压滤机中的污泥不能自动排出?这个问题经常出现在我国的城镇污水处理厂中。文章归纳出以下理由:

(1)内部因素

其主要原因是板框式压滤机不能很好地适应脱水污泥的泥性,可能是由于化学调理剂选择不当或调理剂选择不当造成的。当比阻仍未得到有效改善时,说明该污泥不适合用于板框压滤机的脱水。

此外,在选择合适的药剂时,还可以试着添加一些石灰作为助凝剂,以提高污泥粘滞度。

(2)外部因素。

首先板框机进泥压力不够,板框空间“填满”泥浆量不足,因此所产生的泥饼太薄(最好3cm),导致泥饼重力不能克服其与滤布之间的“粘性”,导致泥饼不能落地。

最后,滤布的选择不当;现在许多滤布材料都没有做“压光”处理,造成表面肉眼看不清的“毛刺”过多,所以泥饼很容易粘在滤布上而下不来。

滤布织造工艺及选择孔型不合理。现在只有少数厂家对滤布的做法比较清楚。

|

|||||||||||||||||||||

|

|||||||||||||||||||||